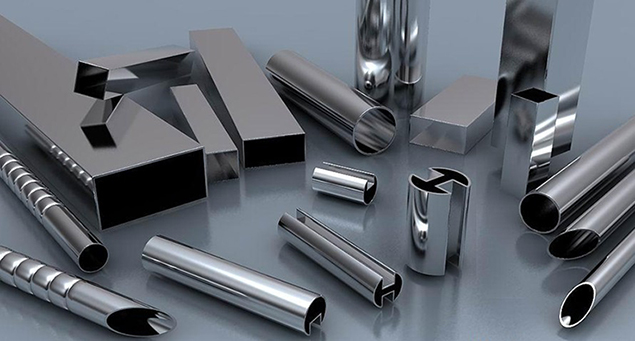

انتخاب متریال مورد استفاده از بین مواد مختلف کاری است که عوامل زیادی آن را محدود میکند. بنابراین نحوه انتخاب مواد قطعات، بخش مهمی از طراحی قطعات است. اصل انتخاب مواد مکانیکی قطعات این است: مواد مورد نیاز باید مطابقت داشته باشند. الزامات استفاده از قطعات وتکنولوژی و اقتصاد خوبی دارند.

الزامات استفاده از قطعات مکانیکی به شرح زیر است:

1) شرایط کار و شرایط بار قطعات و الزامات برای جلوگیری از اشکال مربوطه.

شرایط کاری به خصوصیات محیطی، دمای کار و درجه اصطکاک و سایش قطعات اشاره دارد. قطعاتی که در محیط گرم و مرطوب یا محیط های خورنده کار می کنند، مواد آنها باید مقاومت خوبی در برابر زنگ زدگی و خوردگی داشته باشند، در این صورت می توان ابتدا موارد استفاده را در نظر گرفت. از فولاد زنگ نزن، آلیاژ مس. تأثیر دمای کار بر انتخاب مواد عمدتاً دو جنبه دارد: از یک سو، لازم است ضریب انبساط خطی مواد دو قسمتی که با یکدیگر همکاری می کنند نیز در نظر گرفته شود. به طوری که در هنگام تغییر دما تنش حرارتی بیش از حد ایجاد نشود یا تناسب شل ایجاد نشود؛ از سوی دیگر، تغییر خواص مکانیکی مواد با دما نیز باید در نظر گرفته شود. قطعاتی که تحت اصطکاک لغزشی کار می کنند، برای بهبود سختی سطح، به منظور افزایش مقاومت در برابر سایش، باید برای عملیات سطحی فولاد سخت شده، فولاد کربن دار، فولاد نیترید و انواع دیگر مناسب انتخاب شود یا کاهش اصطکاک و مقاومت در برابر سایش مواد خوب را انتخاب کنید.

شرایط بار به میزان و ماهیت بار و تنش روی قطعه اشاره دارد. مواد ترد اصولاً فقط برای ساخت قطعاتی مناسب هستند که تحت بارهای ساکن کار می کنند؛ در صورت ضربه، مواد پلاستیکی باید به عنوان ماده اصلی استفاده شود. سطح قطعات تنش تماسی بزرگتر، باید عملیات سطحی مواد مانند فولاد سخت شونده سطحی را انتخاب کند؛ برای قطعات تحت تنش، مواد مقاوم در برابر خستگی باید انتخاب شود؛ برای قطعات تحت بار ضربه، مواد با چقرمگی ضربه بالا باید انتخاب شوند. برای اندازه بستگی به استحکام و اندازه و کیفیت قطعات محدود است، باید مواد با استحکام بالا را انتخاب کرد؛ برای قطعاتی که ابعاد آنها به سختی بستگی دارد، باید مواد با مدول الاستیک بزرگ انتخاب شود.

به طور کلی، خواص مواد فلزی را می توان با عملیات حرارتی بهبود و بهبود بخشید.بنابراین، لازم است از ابزار عملیات حرارتی برای توسعه پتانسیل مواد استفاده کامل شود. برای متداول ترین فولاد مدوله شده، می توان به دلیل دمای مختلف اعتدال، لایه خالی با خواص مکانیکی متفاوت را به دست آورد. درجه حرارت، سختی و سفتی مواد کمتر و پلاستیسیته بهتر است. بنابراین، هنگام انتخاب انواع مواد، مشخصات عملیات حرارتی باید در همان زمان مشخص شود و در نقشه نشان داده شود.

2) محدودیت در اندازه و کیفیت قطعات.

اندازه و کیفیت قطعات از نظر اندازه و تنوع مواد و روش ساخت بلانک. تولید بلانک ریخته گری به طور کلی نمی تواند با اندازه و اندازه جرم محدود شود؛ در تولید بلانک آهنگری باید به ظرفیت تولید آهنگری توجه شود. ماشین آلات و تجهیزات.علاوه بر این، اندازه قطعات و کیفیت نسبت اندازه و وزن مواد، باید تا آنجا که ممکن است نسبت وزن قوی مواد بزرگ را انتخاب کنید، به منظور کاهش اندازه و کیفیت قطعات.

3) اهمیت قطعات در کل ماشین و اجزاء.

4) سایر الزامات خاص (مانند عایق، دیامغناطیس و غیره).

الزامات تکنولوژیکی

الزامات تکنولوژیکی

به منظور ساخت آسان قطعات، پیچیدگی ساختار قطعات، اندازه و نوع خالی باید در هنگام انتخاب مواد در نظر گرفته شود. برای قطعات با شکل پیچیده و اندازه بزرگ، در صورت در نظر گرفتن خالی ریخته گری، عملکرد ریخته گری خوب باید انتخاب شود. جوشکاری خالی در نظر گرفته می شود، فولاد کم کربن با عملکرد جوش خوب باید انتخاب شود. برای شکل ساده، اندازه کوچک، دسته بزرگ قطعات، مناسب برای مهر زنی و آهنگری قالب، باید مواد پلاستیکی خوب را انتخاب کنید. برای قطعاتی که نیاز به عملیات حرارتی دارند، مواد باید عملکرد عملیات حرارتی خوبی داشته باشند. علاوه بر این، کارایی خود ماده و کارایی پس از عملیات حرارتی نیز باید در نظر گرفته شود.

نیاز اقتصادی

نیاز اقتصادی

1) قیمت نسبی خود ماده

با فرض برآورده شدن الزامات استفاده، مواد کمهزینه باید تا حد امکان انتخاب شوند. این امر به ویژه برای قطعات تولید انبوه اهمیت دارد.

2) هزینه های پردازش مواد

زمانی که کیفیت قطعه زیاد نباشد و مقدار پردازش زیاد باشد، هزینه پردازش بخش زیادی از هزینه کل قطعه را به خود اختصاص می دهد. اگرچه چدن ارزان تر از ورق فولادی است، اما جوشکاری گران تر است. ورق آهن نسبت به فولاد برای برخی قطعات جعبه تک یا کم حجم، زیرا دومی باعث صرفه جویی در هزینه ساخت قالب می شود.

3) صرفه جویی در مواد

به منظور صرفه جویی در مواد، می توان از عملیات حرارتی یا تقویت سطح (شاتکاری، نورد، و غیره) برای بازی کامل و استفاده از خواص مکانیکی بالقوه مواد استفاده کرد؛ پوشش سطح (آبکاری کروم، آبکاری مس، سیاه شدن، آبی، و غیره) همچنین می تواند برای کاهش درجه خوردگی و سایش، افزایش طول عمر قطعات استفاده شود.

4) میزان استفاده از مواد

به منظور بهبود میزان استفاده از مواد، نمی توان از برش یا برش کمتر استفاده کرد، مانند آهنگری قالب، ریخته گری سرمایه گذاری، مهر زنی و غیره که نه تنها می تواند میزان استفاده از مواد را بهبود بخشد، بلکه باعث کاهش ساعات کار می شود. برش دادن.

5) مواد با ارزش را ذخیره کنید

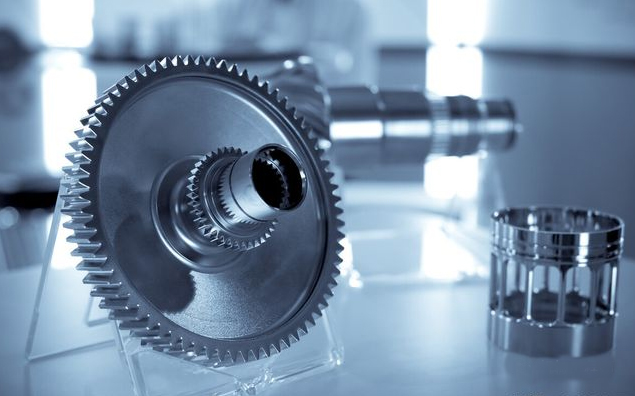

از طریق استفاده از ساختار ترکیبی، می توان در قیمت مواد بالاتر، مانند حلقه چرخ دنده کرم ساختار ترکیبی با کاهش اصطکاک خوب، اما برنز قلع گران قیمت، صرفه جویی کرد و هسته چرخ چدن ارزان است.

6) مواد کمیاب را ذخیره کنید

از این نظر می توان از فولادهای آلیاژی منگنز-بور با منابع فراوان در چین برای جایگزینی فولادهای آلیاژی کروم- نیکل با منابع کمتر و برنز آلومینیومی برای جایگزینی برنز قلع استفاده کرد.

7) تامین مواد

در انتخاب مواد، باید مواد در دسترس و آسان برای تامین محلی را انتخاب کرد تا هزینه های تهیه، حمل و نقل، ذخیره سازی کاهش یابد؛ از انواع مواد ساده شده از دیدگاه تامین و ذخیره سازی، برای تولید دسته ای کوچک قطعات، باید تا آنجا که ممکن است در همان دستگاه از انواع مواد و مشخصات استفاده کنید، به منظور ساده سازی تامین و مدیریت، و در فرآیند ماشینکاری و عملیات حرارتی، تسلط بر معقول ترین روش عملیات بسیار آسان تر، در نتیجه بهبود کیفیت ساخت، کاهش قراضه، بهبود بهره وری نیروی کار.

زمان ارسال: فوریه 22-2022